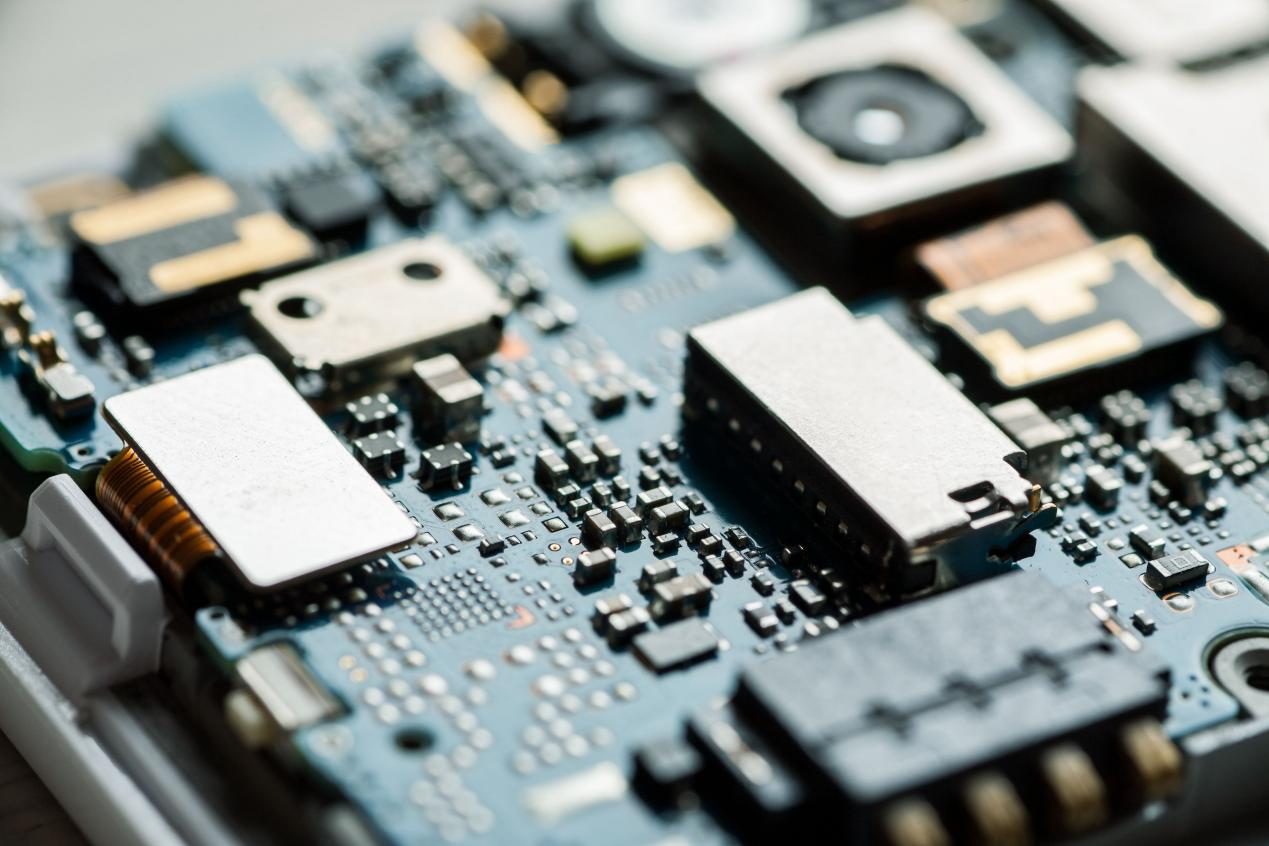

Con la popularidad de los teléfonos inteligentes, los televisores de pantalla plana y otros dispositivos, el mercado de la electrónica de consumo ha experimentado un crecimiento sin precedentes.La competencia cada vez mayor ha llevado a la industria de fabricación de productos electrónicos a imponer mayores exigencias a los procesos de los productos.Los métodos de procesamiento tradicionales son cada vez más incapaces de satisfacer las necesidades de los procesos modernos.La calidad inestable del producto, las piezas fundidas, la dificultad para formar núcleos normales y los bajos índices de rendimiento se han convertido en problemas para los fabricantes.El surgimiento desoldadura por láserLa tecnología ha jugado un papel importante en el proceso de producción de productos electrónicos de alta gama, tanto en términos de optimización del volumen del producto como de mejora de la calidad.

En la actualidad, la soldadura láser en la producción de la industria electrónica se utiliza principalmente en la tecnología de soldadura por puntos de precisión, precisiónsoldadura de puntoLa tecnología tiene una pequeña deformación térmica, el papel del área y la ubicación del control preciso, la alta calidad de la soldadura, la capacidad de lograr soldadura de materiales heterogéneos, la automatización fácil de lograr y otras ventajas, se pueden aplicar a productos electrónicos en la carcasa, escudo, Conector USB, parche conductor, etc., pero soldando diferentes materiales, es necesario utilizar diferentes métodos de soldadura.SeguirMARCA DE OROpara obtener más información sobre lo siguiente.

Método de soldadura por puntos de precisión láser de alto antimaterial

Al soldar materiales altamente reflectantes como el aluminio y el cobre, las diferentes formas de onda de soldadura tienen un impacto significativo en la calidad de la soldadura.El uso de una forma de onda láser con una punta frontal puede atravesar la barrera de alta reflectividad.La potencia máxima instantánea puede cambiar rápidamente el estado de la superficie del metal y elevar su temperatura hasta el punto de fusión, reduciendo así la reflectividad de la superficie del metal y mejorando la utilización de energía.Además, dado que materiales como el cobre y el aluminio conducen el calor rápidamente, la apariencia de la unión soldada se puede optimizar utilizando una forma de onda de caída lenta.

Por otro lado, la tasa de absorción del láser de materiales como el oro, la plata, el cobre y el acero disminuye al aumentar la longitud de onda, y para el cobre, la tasa de absorción del cobre es cercana al 40% cuando la longitud de onda del láser es de 532 nm.La comparación de las características del láser infrarrojo y el láser verde muestra que el tamaño del punto del láser infrarrojo es mayor, la profundidad focal es corta y la tasa de absorción del cobre es baja;el tamaño del punto del láser verde es pequeño, la profundidad focal es larga y la tasa de absorción del cobre es alta.La soldadura por puntos de pulso con láser infrarrojo y láser verde de cobre, respectivamente, se puede encontrar que la soldadura con láser infrarrojo después del tamaño de las juntas de soldadura inconsistentes, mientras que el tamaño de las juntas de soldadura con láser verde es más uniforme, profundidad consistente y superficie lisa.El efecto de soldadura es más estable con el láser verde y la potencia máxima requerida será más de la mitad que la del láser infrarrojo.

Método de soldadura por puntos de precisión con láser para materiales de láminas metálicas delgadas

Los láseres tradicionales de milisegundos son propensos a la penetración y a las uniones grandes al soldar materiales de chapa delgada, mientras que los materiales de alta inversión a menudo tienen puntos de explosión y soldaduras falsas debido a su propia inestabilidad y baja absorción de la luz láser en estado sólido.Para resolver las dificultades de soldadura de metales de placa delgada y alta inversión inversa, a través del modo QCW / CW del láser de fibra de modulación analógica y digital, respectivamente, dispare una vez para lograr una salida de pulso N, con menos potencia para lograr una soldadura de pulso múltiple de un solo punto. .

Método de soldadura por puntos de precisión con láser para materiales diferentes

La soldadura láser de materiales heterogéneos de placas delgadas es altamente susceptible a falsas soldaduras, grietas y baja resistencia de las uniones debido a la gran diferencia en las propiedades físicas, la baja solubilidad mutua y la alta probabilidad de generar compuestos frágiles, que reducen en gran medida las propiedades mecánicas de los materiales. cabezal de soldadura.El láser de nanosegundos con haz de alta calidad se selecciona para suprimir la formación de compuestos intermetálicos mediante un método de escaneo de alta velocidad con control preciso de la entrada de calor para realizar la unión traslapada de placas delgadas de metales diferentes y mejorar la formación de soldadura y las propiedades mecánicas.

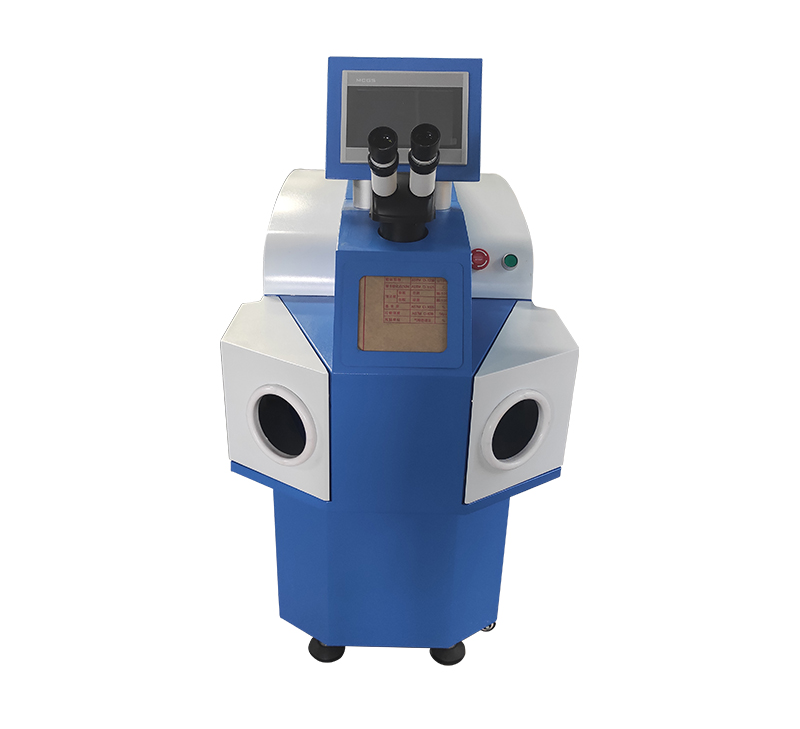

Jinan Gold Mark CNC Machinery Co., Ltd. es una empresa industrial de alta tecnología especializada en la investigación, fabricación y venta de las siguientes máquinas: grabadora láser, máquina de marcado láser de fibra, enrutador CNC.Los productos se han utilizado ampliamente en tableros publicitarios, artesanías y molduras, arquitectura, sellos, etiquetas, xilografía y grabado, decoración en piedra, corte de cuero, industrias de la confección, etc.Sobre la base de absorber la tecnología avanzada internacional, brindamos a los clientes la producción más avanzada y un servicio postventa perfecto.En los últimos años, nuestros productos se han vendido no sólo en China, sino también en el sudeste asiático, Medio Oriente, Europa, América del Sur y otros mercados extranjeros.

Email: cathy@goldmarklaser.com

WeCha/WhatsApp: +8615589979166

Hora de publicación: 27 de agosto de 2021